設計から製作までのステップ

3 D CAD のデータから立体のメッシュデータへメッシュデータからデータの検証、データの修正、スライスデータからG コードに変換とソフトウェア上のデータの作成と変換は複雑で数が多いのです。

これは早く習得することが難しいのですが、その困難を乗り越える、そのために行徳早速3 D プリント同好会が会員の皆様のためにきっと役立ってくれることでしょう。

1.形状の設計から3 Dプリントする時の作業手順を記す。(未実施だが今後実施の予定) 3 D CADのオプションに単位を設定

a. https://www.aw-co.jp/3dprint/stlchanger

b. 縮小率を考えた形状設計

c.PLA樹脂の変形率等の性質

https://www.aw-co.jp/3dprint/material-1

d.プリントするには、造形物の設計図となる3Dデータが必要。3Dデータを手配する方法は大きくわけて3つある。

d−0 3DCADソフトまたは3 DCGソフトを利用する。

d-i1 Onshape

https://www.onshape.com/

d-i2 Tinkerrcad

Windows/Mac/Linux https://www.tinkercad.com/

d- ii0. 二つ目は2DCADのデータを3Dに変換する。製造現場では2Dは容易に手配できる。ただし、変換するデータによってはうまく3Dの形状を再現できない。

d- iii0.三つ目は3Dスキャナを利用して、現物から3Dデータを抽出する。ただし、スキャンしただけでは正確な寸法まで再現することは難しく、3Dデータの手直しが必要。

e. stl データファイルの作成

3DCADソフトで作成した3Dデータは、それぞれの3DCADソフトが採用する3Dデータ形式で保存される。一般的に3Dプリンターで扱うためには、STL形式と呼ばれる3Dデータ形式に変換する必要がある。

STL形式では全ての立体形状が微小な三角形の平板(ポリゴンと呼ばれる)で構成され、ポリゴンの分割数を細かくすることで、曲面の滑らかさを表現する。最近のほとんどの3DCADソフトでは、STL形式でのデータ出力をサポートしている。

STLファイルの出力STL形式での出力をサポートしていない場合は別途STL変換出力用に別途ソフトウェアを準備する必要がある。

f. stl データファイルの修正

MiniMagics

3Dモデルを回転できるほか、寸法測定や図面への注釈追加できる。

STL形式は立体をポリゴンで表現するという非常に単純なデータ形式のため汎用性が高い一方、立体形状として物理的に整合性が取れていないデータも生成される可能性がある。

その場合は3Dプリンターで正しく立体物を造形することができない。

例えば、ポリゴンが抜けてモデルに穴が空いていたり、モデル表面の厚さがゼロに設定されていたり、ポリゴンの表裏が裏返っている面がある場合など、STLデータとしては有り得ても、3Dプリンターでは出力することができない。

このため、出力されたSTLデータの整合性を事前にチェックする必要がある。

Microsoft 3D Model Repair Service https://modelrepair.azurewebsites.netは危険。

このサイトのURLはAzurewebsites.netの、サイバー犯罪者や詐欺師がこのサービスを使用して、悪意のある感染や不正なソフトウェアを拡散することがよくあります。

g. スライサーソフトウェアで G コード作成

材料である樹脂を少しづつ熱で溶かしながら、一筆書きの要領で1層1層プリンターヘッドを動かしながら材料を積上げていくことで造形を行う。

このように3Dデータを1層1層スライスして、3Dプリンターのヘッドを動作させるための造形ツールパスデータ(Gコード等)に変換する必要がある。

これらの変換ソフトは一般にスライスソフトなどと呼ばれる。

3Dプリンターによって造形ツールパスデータの形式が異なるため、利用する3Dプリンターに合ったスライスソフトが必要。

また、造形ツールパスへの変換は、各スライスソフトのデフォルトの設定をそのまま利用することも、造形時の積層ピッチやサポート材の有無や、ラフトと呼ばれる造形物の土台の有無、また造形物内部の充填率(インフィル)など造形物の精度や安定性を調整する様々なパラメータを設定することも可能。

Cura

Curaは101ヒーローに多く使われる。オープンソースのスライサー。操作画面がわかりやすい

https://ultimaker.com/software/ultimaker-cura

コンフィグファイルで実行用ファイル作成スライサー用コンフィグファイルデータ

101ヒーロ用Cura コンフィグ

https://www.101hero.com/cura-config

Curaの使い方https://www.101hero.com/connect-pc-and-print-your-thing

h. スライサーの出力ファイルを101heroというファイル名称で保存する。

i. ファイルが出来上がったら、FAT32フォーマットされた32 GB 以下の空っぽの SD カードへコピペする。

j. SD カード内の101heroファイルはコマンドの書かれたバッチファイルである。ワードやドキュメントやメモといった編集ソフトウェアでバッチファイルを開くとG コードで書かれたコード文が確認できる。正しいバッチファイルを作る。

k. バッチファイルの存在が確認できたらば、編集ソフトウェアで開いたファイルを閉じてFolder ExplorerのSDカード取り出し機能を使って、SD カードやコンピューターを壊さぬようにコンピューターから安全に取り外す。まだ SD カードは外したままにしておく。

l. 101hero電源アダプターの電線をそれぞれ電源と101heroコントローラーに差し込む。コントローラーのLED ランプが点灯しているか確認する。点灯していたら101heroのコントローラーの側面の電源スイッチをオフにする。点灯できるか確認し電源オフにする。

m. コントローラーの電源スイッチはSD カードホルダーの側が電源オンであるが、現在は電源オフであることを確認する。

n. 101heroという名のバッチファイルの入ったSD カードをコントローラーの SD カードフォルダーにしっかり差し込む。どの作品においてもSD カードの中は一個のファイルしか置けない。そのためファイルの残骸を残さぬように書き換えの毎回削除ではなくフォーマットが必要になる。どの作品においてもファイルの名前は同一に101heroでなければいけない。

o. 同梱のガラスいたの上面に説明図のようにマスキングテープを隙間なく貼る。底板の上にガラス板置き3個のクリップでガラス板を固定する。

p. コントローラーの電源をオンにしてLED ランプの点灯を確認する。

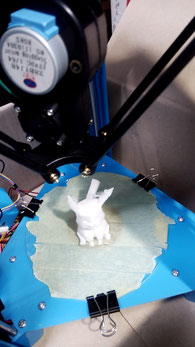

q. 正常なら直後または数分置いて動作が始まり3時間程度で描かれる。動作が終わると押出機は中心軸の頂点のホームポジションに戻る。

(事例の機関車は2時間半、ピカチューは3時間)

r. 101heroのコントローラーの電源を切る。

s. 作品をガラス板から外す。ガラス板にマスキングテープを貼り直す。

2. その他の便利情報 (Chromebook というコンピューターまた OSをAndroidの条件で)

a. G-code Viewer Androidのおすすめアプリ

https://applion.jp/android/word/G-code%20Viewer/

b. テキストエディターのAndroid アプリではCaret Modが使いやすい。

https://chrome.google.com/webstore/detail/caret-mod/gabonaaippccpnmchaejchebibdoipfp

c. 作品の全行程の制作時間とサイズや、最大素材長さ、全層数の調査

その調査にはGraphite(グラファイト)と言うアプリ等を用いる。

まずエクスプローラーで101heroファイルをクロームブックのときはダウンロードフォルダへコピペしファイルの拡張子を.GCODEまたはgcodeとする。

そのファイルをグラファイトで開く。グラファイトの画面の右上プラス記号「ファイルを開く」からフォルダーの親をたどって101heroファイルを探し開く、しばらくして画面が見えたところで、画面右下の眼記号をクリックする。画面の左側に縦長のスライドバーが出てくる。スライドバーをドラッグすると作品の姿が見える。姿を確認し目的のファイルだとわかったところで画面の右上の丸で囲まれたiのインフォメーションiをクリックすると全行程の制作時間とサイズや全層数がわかる。

d. フィラメント材料について

https://www.aw-co.jp/category/3dprint

フィラメント材質と適正温度

耐衝撃強度がPLAの8倍、強靱なフィラメント材PolyMAX PLA190~210度PolyFlex。熱可塑性エラストマーで、プリント温度は210~230度。FDM方式3Dプリンタを使って柔軟性を持つ

3. 3 D プリント製作中に中断となった事故

ボートを作っていたら5 m ほどのPLA フィラメントを流れやすいようにゆるいコイルで並べて置いたらフィラメントどうしが絡まって中断状態となって作品が作られなかった。

そこでヨリモドシの方法を今一生懸命考えているところです。

a. 事故点の確認

積層のどこに事故点があるか作品と図形の比較でおおよその積層レベルについて位置が確認できる。

たとえば、図形を見るためにG-code Viewer のAndroid の場合Graphiteを使い

https://applion.jp/android/word/G-code%20Viewer/

まずエクスプローラーで101heroファイルをクロームブックのときはダウンロードフォルダへコピペしファイルの拡張子を.GCODEまたはgcodeとする。G コードビューアのグラファイトの画面の右上プラス記号ファイルを開くからフォルダーの親をたどって101hero.GCODEファイルを探し開く、しばらくして画面が見えたところで、画面右下の目玉記号をクリックする。画面の左側に縦長のスライドバーが出てくる。スライドバーをドラッグすると層の積み上げを確かめることができる。グラファイトを使うと3 D プリント製作中に中断となった事故が起きた時その位置が実際の作品と見比べることでわかる。グラファイトを用いて作品の制作が中断された階層位置を再実行の作品のために確認してください。(またグラファイトでは画面の右上のインフォメーションiをクリックすると全行程の制作時間とサイズや全層数がわかる。)

b. 中断事故からのプリントの再開

原本データの3DCADに作業ステップを戻り、中断事故までに出来上がった部分を削除する。これから作りたい部分の底面を座標平面に移動する。その後はCAD の設計からスライサー、G コードの101heroファイルまでを作り3 Dプリンターにプリントさせる。

出来上がったら接着する。

c. G コードの確認

もしG コードで積層中の中断事故の積送中の発生した階層を確認したい時には101heroファイルをメモや Word などのテキスト編集ソフトウェアで開き、z軸のコマンドを次のように探す。ただし G コードの編集はごく簡単なものでも5万行以上の膨大な量なので手間が巨大だから推奨しない。

d. テキスト編集ソフトウェアはAndroid アプリではCaret Modが使いやすい。

https://chrome.google.com/webstore/detail/caret-mod/gabonaaippccpnmchaejchebibdoipfp

e. G コードの積層の番号確認

n層目開始コマンドを探すとき、「Zm」で検索。(n階層、層の厚みd=0.2mmのときn層目はm=0.2n例えば2層目はm=0.4なのでZ0.4を検索する)

G コードのコマンドのテキストを検索すると「G1 Zm F****」の行が見つかる。

同じようにn層の検索をするとき、検索を;layer nとしても見つかる。その層の作成中のどこかに中断が起て事故となったのだ。

Caraが関与した形状効果

下記の写真はタンカートラック自動車の断面である。

Caraの最適設定は層の厚み0.2ミリメートル、側面底面上面の厚み0.8ミリメートル、密度20%グリッド充填が最適条件だ。

下記の写真の作品を計測してみると壁とグリッド充填の寸法にそれが実現している。

グリッドは45°の斜線方向に向きができる。グリッドの作る正方形は一辺が7 mm である。

作品の底面が一辺2センチメートルよりも小さい時はスカート、ブリム等の基礎が必要だが、1辺が上記写真のように2cmに達すると、ビルドプレートを密着性向上のためにスカート、ブリム、ラフトのそれぞれは必要なく、ビルドプレートはなしを選択したほうが良い。

一辺が2 CM に満たないときは幅0.8ミリの支持棒を不足箇所に2 CM を超えるように伸ばせばよいだろう。

プリンターの筆先の運行速度は14mm 毎秒である。

プリント成功のためのヒント

上記写真はタンカートラックの作品にはいろいろなヒントが隠れている。

写真のタンカートラックには回転できる車輪が付いている。

回転部と回転軸受けは4 mm の水平方向のヒラキのあれば同時にプリントを作成できる。

その際40°から45°の角度でお互い斜めに切り分けられたかさなりでもタンカートラックの車輪を成功している。

車輪の回転軸にはグリッドによって4面に分かれている、

円や円筒にはグリッドによって分け区分される面の数が均等であり数が多い必要があるのだろう。

一般の円弧形状では歪む作品が多い。

例えば M 12ボルトナットでは下の写真のように円筒とネジ山の形状が崩れる。

上記ひとつ上のタンカートラック作品の写真にはいろいろなヒントが隠れている。

写真のタンカートラックには回転できる車輪が付いている。

回転部と回転軸受けは4 mm の水平方向のヒラキのあれば同時にプリントを作成できる。

その際40°から45°の角度でお互い斜めに切り分けられたかさなりでもタンカートラックの車輪を成功している。

車輪の回転軸にはグリッドによって4面に形状の揃った切片が分かれている、

円や円筒にはグリッドによって分け区分される面の数が均等であり数が多い必要があるのだろう。

一般の円弧形状では歪む作品が多い。

例えば M 12ボルトでは下の写真のように円筒の形状が崩れる。

7ミリ格子のグリッドから切り取った揃った形状片が整数個含まれるような工夫をするべきである。

このタンカートラックの製造を繰り返してみると失敗が少ない。

作品を失敗する時、底面の高さ0.8 mm までにコブ、糸玉ができてプリンタの筆先が突っかかってガタンと音がするほど衝突している。

そういう失敗作は作品の代わりに、おおきな糸の塊が発生する。

作品が中途から綿糸状になってしまった時、原因の一つはガラス板場に第1層から第4層までの初期層にpla素材の瘤玉ができてしまった原因が大きい。プリンターの筆先が盛り上がった瘤につっかかり押し戻され止まり跳ね飛ばされる。そうするとプリンターの筆先の座標が失われる。その後綿糸が発生する。

作品の4層までに水平方向の幅0.8ミリメートルの外壁がプリント作品の外周表面にできる。外壁はPLA 素材が密に描かれるのだから密度の高いこぶが確率的に偶にできやすい。

見てわかるように、単純な四角形を元にしたい瘤がなくできる小さな作品であれば、上の断面を観察すればこぶは存在しない。グリッドの部分のような直線部の多い高速で細い糸状にプリントされる部分はこぶができない。

こぶはガラスに近い基礎に複雑なプリント筆先の方向転換に限ってできてしまう。

コブを避けるためには、作品に作られる0.8mm の底面が勝負だとわかる。

だから4層まではこぶができたら次に通る時に跳ね飛ばされないように瘤に切れ目を入れて潰して、プリントの筆先に抵抗が起きないように図る。

失敗しないためには4層までで一旦ポーズして、瘤の処理を行うべきである。

したがって手間をかけても101ヒーローは4層までの基礎部分だけのデータと、それから4層まで筆先を上昇させた上層だけのG コードを分離して作るべきである。

そして底面において底板壁の厚みがもし1ミリメートルあると積層は次にプリントの筆先が通った時に押されて傾いてしまう。

底板の厚みは0.8 mm がベストである。

連絡先:050-7542-0478 バン マサノブ方 留守電あり

Fax047-397-1572

Eメール masanobuban@m.ieice.org

masabanのほかの記事へリンク

masaban1の最小作用の原理の探求

目次

あなたもジンドゥーで無料ホームページを。 無料新規登録は https://jp.jimdo.com から